چند تکنیک مهم برای طراحی بردهای مدارچاپی

در دنیای پیچیده و پویای الکترونیک مدرن، برد مدارچاپی (PCB) به عنوان زیربنای اصلی تمامی دستگاههای الکترونیکی، نقشی حیاتی ایفا میکند. از کوچکترین گجتهای پوشیدنی گرفته تا پیشرفتهترین سیستمهای صنعتی، کیفیت و کارایی PCB مستقیماً بر عملکرد نهایی محصول تأثیر میگذارد. طراحی یک برد مدارچاپی بینقص، فراتر از صرفاً اتصال قطعات الکترونیکی به یکدیگر است؛ بلکه نیازمند درک عمیق اصول مهندسی، توجه دقیق به جزئیات و تسلط بر تکنیکهای کلیدی است.

در این راهنمای جامع، ما به بررسی “کلیدهای طلایی” طراحی PCB میپردازیم. تکنیکهای حیاتی که با بهکارگیری آنها میتوانید کیفیت طراحی خود را به طرز چشمگیری ارتقا داده، هزینهها را کاهش داده و زمان توسعه محصول را تسریع بخشید. با ما همراه شوید تا با این اصول اساسی آشنا شده و گامی بلند در مسیر تبدیل شدن به یک طراح PCB حرفهای بردارید.

برنامهریزی و آمادهسازی: بنیان یک طراحی موفق

پیش از آنکه انگشتان خود را روی نرمافزار طراحی PCB به حرکت درآورید، صرف زمان برای برنامهریزی و آمادهسازی دقیق، سنگ بنای یک طراحی موفق و بدون دردسر را میگذارد. یک طرح منظم در این مرحله، از بروز بسیاری از مشکلات و اشتباهات پرهزینه در مراحل بعدی جلوگیری خواهد کرد. در این بخش، به بررسی چهار گام اساسی در فرآیند برنامهریزی و آمادهسازی طراحی PCB میپردازیم.

تعریف دقیق نیازمندیها و مشخصات پروژه

اولین و حیاتیترین گام در طراحی هر برد مدارچاپی، درک کامل و دقیق نیازمندیها و مشخصات پروژه است. بدون یک تعریف روشن از آنچه که برد باید انجام دهد، با چه محدودیتهایی روبرو است و چه استانداردهایی را باید رعایت کند، طراحی به مسیری بیهدف و پر از اشتباهات احتمالی خواهد رفت. در این مرحله باید به سوالات کلیدی زیر پاسخ داده شود:

- عملکرد مورد نظر برد چیست؟ (به عنوان مثال، کنترل موتور، پردازش سیگنال، منبع تغذیه)

- چه قطعات الکترونیکی باید روی برد قرار بگیرند؟ (لیست قطعات نهایی و پارت نامبرها)

- ولتاژها و جریانهای کاری برد چقدر است؟ (حداکثر و حداقل ولتاژ و جریان مورد نیاز هر بخش)

- ابعاد و محدودیتهای فیزیکی برد چیست؟ (اندازه، شکل، ارتفاع مجاز)

- شرایط محیطی عملکرد برد چگونه است؟ (دما، رطوبت، لرزش)

- چه رابطهای ورودی و خروجی (I/O) مورد نیاز است؟ (نوع و تعداد کانکتورها)

- استانداردها و مقرراتی که باید رعایت شوند کدامند؟ (به عنوان مثال، EMC، ایمنی)

- بودجه و زمانبندی پروژه چگونه است؟ (محدودیتهای مالی و ضربالاجلها)

- نیازهای تست و عیبیابی برد چیست؟ (نقاط تست، دسترسی به سیگنالها)

تهیه یک سند جامع از نیازمندیها و مشخصات پروژه، به عنوان یک مرجع اصلی در طول فرآیند طراحی عمل کرده و از بروز ابهامات و تغییرات ناگهانی جلوگیری میکند.

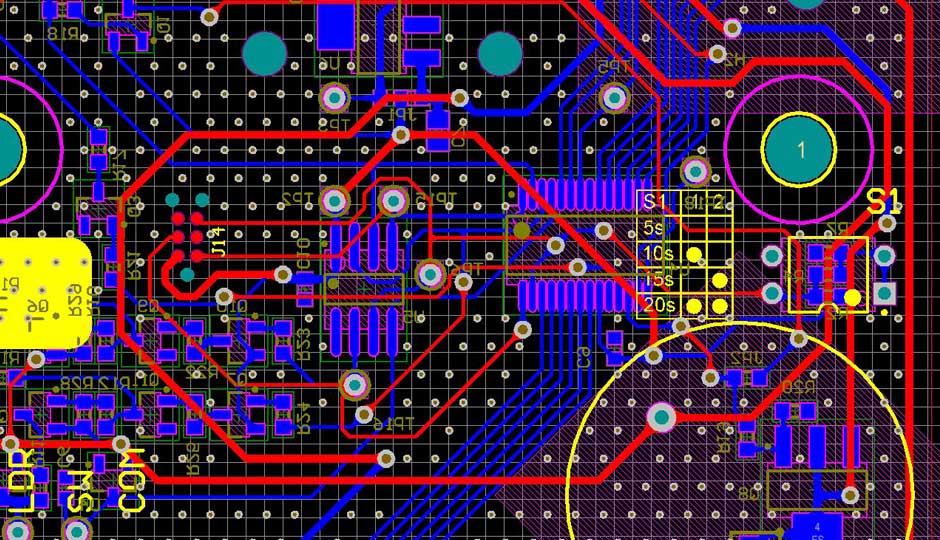

انتخاب نرم افزار طراحی PCB مناسب با نیازها

انتخاب ابزار مناسب، نیمی از راه موفقیت است. در دنیای طراحی PCB، نرمافزارهای متنوعی با قابلیتها و ویژگیهای مختلف وجود دارند. انتخاب نرمافزار مناسب با توجه به پیچیدگی پروژه، بودجه، تجربه تیم طراحی و نیازهای خاص، تأثیر بسزایی در کارایی و کیفیت نهایی طراحی خواهد داشت. برخی از عوامل کلیدی در انتخاب نرمافزار طراحی PCB عبارتند از:

- پیچیدگی پروژه: نرمافزارهای مختلف برای سطوح مختلف پیچیدگی طراحی (از بردهای تک لایه ساده تا بردهای چند لایه با تراکم بالا) مناسب هستند.

- قابلیتهای مورد نیاز: بررسی کنید که آیا نرمافزار از ویژگیهای مورد نیاز شما مانند طراحی شماتیک، جانمایی قطعات، مسیریابی دستی و خودکار، مدیریت BOM (Bill of Materials)، بررسی قوانین طراحی (DRC)، شبیهسازی و تولید فایلهای ساخت پشتیبانی میکند.

- سهولت استفاده و رابط کاربری: یک رابط کاربری دوستانه و آسان برای یادگیری، میتواند سرعت طراحی را افزایش دهد.

- هزینه: نرمافزارهای طراحی PCB در سطوح قیمتی مختلفی عرضه میشوند (از گزینههای رایگان و متنباز تا نرمافزارهای تجاری گرانقیمت).

- پشتیبانی و منابع آموزشی: دسترسی به مستندات جامع، آموزشهای آنلاین و پشتیبانی فنی قوی، در یادگیری و رفع مشکلات احتمالی بسیار مهم است.

- سازگاری با فرمتهای فایل استاندارد: اطمینان حاصل کنید که نرمافزار انتخابی از فرمتهای رایج فایل (مانند Gerber، IPC-2581) برای تولید پشتیبانی میکند.

تحقیق و بررسی گزینههای مختلف و در صورت امکان، استفاده از نسخههای آزمایشی نرمافزارها، میتواند به شما در انتخاب بهترین ابزار برای پروژه خود کمک کند.

ایجاد شماتیک دقیق و سازماندهی شده

شماتیک، نقشه راه الکترونیکی برد مدارچاپی شماست. یک شماتیک دقیق و سازماندهی شده، نه تنها درک عملکرد مدار را برای طراح و سایر اعضای تیم آسانتر میکند، بلکه از بروز اشتباهات در مراحل بعدی طراحی (به ویژه در جانمایی قطعات و مسیریابی ترکها) نیز جلوگیری میکند. در هنگام ایجاد شماتیک به نکات زیر توجه کنید:

- استفاده از نمادهای استاندارد برای قطعات: این امر باعث میشود که شماتیک برای هر مهندس الکترونیک آشنا و قابل فهم باشد.

- سازماندهی منطقی مدار: قطعاتی که از نظر عملکردی به یکدیگر مرتبط هستند را در کنار هم قرار دهید. از ایجاد خطوط اتصال طولانی و درهمپیچیده خودداری کنید.

- نامگذاری واضح و یکسان برای قطعات و نتها (Nets): استفاده از نامهای توصیفی و یکسان برای قطعات و خطوط اتصال، ردیابی سیگنالها و عیبیابی را آسانتر میکند.

- استفاده از باسها (Buses) برای گروهبندی سیگنالهای مرتبط: این کار باعث کاهش پیچیدگی شماتیک و خوانایی بیشتر آن میشود.

- افزودن یادداشتها و توضیحات: درج توضیحات در مورد عملکرد بخشهای مختلف مدار، مقادیر قطعات خاص و هرگونه نکته مهم دیگر، درک شماتیک را تسهیل میکند.

- استفاده از برگهها (Sheets) برای تقسیم مدارهای پیچیده: تقسیم شماتیکهای بزرگ به برگههای کوچکتر و مرتبط، سازماندهی و مدیریت آنها را آسانتر میکند.

- تأیید صحت شماتیک: پس از اتمام طراحی شماتیک، حتماً آن را به دقت بررسی کنید و از صحت اتصالات و مقادیر قطعات اطمینان حاصل نمایید.

یک شماتیک خوب طراحی شده، نه تنها یک ابزار ارتباطی مؤثر است، بلکه پایهای محکم برای طراحی فیزیکی برد مدارچاپی فراهم میکند.

انتخاب قطعات مناسب و بررسی دیتاشیتها

انتخاب قطعات الکترونیکی مناسب با توجه به نیازمندیهای مدار و بررسی دقیق دیتاشیتهای آنها، یکی دیگر از مراحل حیاتی در فرآیند آمادهسازی طراحی PCB است. انتخاب نادرست قطعات میتواند منجر به عملکرد نامناسب مدار، خرابی، افزایش هزینه و مشکلات در تأمین قطعات شود. در این مرحله به نکات زیر توجه کنید:

- انتخاب قطعات بر اساس مشخصات فنی مورد نیاز: اطمینان حاصل کنید که قطعات انتخابی از نظر ولتاژ، جریان، سرعت، دقت و سایر پارامترهای عملکردی، با نیازهای مدار شما سازگار هستند.

- بررسی دیتاشیتها به دقت: دیتاشیتها حاوی اطلاعات جامعی در مورد ویژگیهای الکتریکی و مکانیکی قطعات، نحوه عملکرد، محدودیتها، پکیجینگ، ابعاد و نحوه لحیمکاری آنها هستند. مطالعه دقیق دیتاشیتها از بروز مشکلات ناشی از عدم تطابق قطعات با مدار یا محدودیتهای فیزیکی جلوگیری میکند.

- در نظر گرفتن در دسترس بودن و هزینه قطعات: قبل از نهایی کردن انتخاب قطعات، از در دسترس بودن آنها در بازار و هزینه مناسب آنها اطمینان حاصل کنید. مشکلات در تأمین قطعات یا هزینه بالای آنها میتواند زمانبندی و بودجه پروژه را تحت تأثیر قرار دهد.

- انتخاب پکیجینگ مناسب: نوع پکیجینگ قطعات (مانند SMD یا Through-hole) باید با توجه به روش مونتاژ، فضای موجود روی برد و ملاحظات حرارتی انتخاب شود.

- بررسی Footprint قطعات در نرمافزار طراحی: اطمینان حاصل کنید که Footprint (الگوی نصب) قطعات در کتابخانه نرمافزار طراحی PCB با ابعاد فیزیکی قطعات مطابقت دارد. عدم تطابق Footprint میتواند منجر به مشکلات در مونتاژ شود.

- مدیریت BOM (Bill of Materials): در طول فرآیند انتخاب قطعات، یک لیست دقیق از تمام قطعات مورد استفاده با پارت نامبرها، مقادیر و تولیدکنندگان آنها تهیه کنید. این لیست در مراحل بعدی برای سفارش قطعات ضروری خواهد بود.

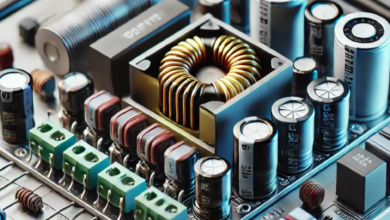

جانمایی هوشمندانه قطعات: هنر بهینهسازی فضا و عملکرد

پس از اتمام مرحله برنامهریزی و ایجاد شماتیک، گام بعدی، جانمایی (Placement) هوشمندانه قطعات الکترونیکی بر روی برد مدارچاپی است. این مرحله، فراتر از صرفاً چیدن قطعات در فضای موجود است و نیازمند درک عمیق از عملکرد مدار، جریان سیگنال، ملاحظات مونتاژ و تعمیر، و مدیریت حرارت و نویز میباشد. یک جانمایی بهینه، میتواند به بهبود عملکرد الکتریکی، تسهیل فرآیند مونتاژ، افزایش قابلیت اطمینان و کاهش هزینههای تولید منجر شود. در این بخش، به بررسی چهار اصل کلیدی در جانمایی هوشمندانه قطعات خواهیم پرداخت.

قرار دادن قطعات بر اساس جریان سیگنال و عملکرد

یکی از مهمترین اصول در جانمایی قطعات، در نظر گرفتن جریان سیگنال و عملکرد مدار است. قطعاتی که از نظر الکتریکی به طور مستقیم با یکدیگر در ارتباط هستند و سیگنالهای قوی بین آنها جریان دارد، باید تا حد امکان به یکدیگر نزدیک قرار گیرند. این کار باعث:

- کاهش طول ترکها: طول کوتاهتر ترکها منجر به کاهش مقاومت، اندوکتانس و کاپاسیتانس میشود که میتواند بر یکپارچگی سیگنال و عملکرد مدار در فرکانسهای بالا تأثیر منفی بگذارد.

- بهبود یکپارچگی سیگنال: کاهش طول ترکها همچنین احتمال تداخل الکترومغناطیسی (EMI) و انعکاس سیگنال را کاهش میدهد.

- کاهش نویز: جانمایی نزدیک قطعات مرتبط میتواند حلقه جریان را کوچکتر کرده و در نتیجه، نویز تولید شده و دریافت شده را کاهش دهد.

- بهینهسازی عملکرد: قرار دادن قطعات مرتبط در کنار یکدیگر میتواند عملکرد کلی مدار را بهبود بخشد، به ویژه در مدارهای آنالوگ و فرکانس بالا.

برای دستیابی به جانمایی بر اساس جریان سیگنال، میتوانید مراحل زیر را دنبال کنید:

- بررسی شماتیک: مدار شماتیک را به بلوکهای عملکردی مختلف تقسیم کنید.

- گروهبندی قطعات: قطعات متعلق به هر بلوک عملکردی را به صورت منطقی گروهبندی کنید.

- تعیین مسیرهای اصلی سیگنال: مسیرهای جریان سیگنالهای اصلی بین بلوکهای مختلف را شناسایی کنید.

- جانمایی بلوکها: بلوکهای عملکردی را به گونهای روی برد قرار دهید که مسیرهای اصلی سیگنال تا حد امکان کوتاه و مستقیم باشند.

- جانمایی قطعات درون بلوکها: قطعات درون هر بلوک را با توجه به ارتباط الکتریکی و جریان سیگنال بین آنها جانمایی کنید.

در نظر گرفتن فاصله مناسب بین قطعات برای مونتاژ و تعمیر

علاوه بر ملاحظات الکتریکی، در نظر گرفتن فاصله مناسب بین قطعات برای سهولت مونتاژ و تعمیر نیز از اهمیت بالایی برخوردار است. جانمایی متراکم و بدون فضای کافی میتواند فرآیند مونتاژ را دشوار کرده، احتمال اتصال کوتاه را افزایش داده و تعمیرات را تقریباً غیرممکن سازد. در این مرحله باید به موارد زیر توجه شود:

- فضای مورد نیاز برای لحیمکاری: اطراف هر پین قطعه باید فضای کافی برای قرارگیری نوک هویه و اعمال لحیم وجود داشته باشد.

- فضای مورد نیاز برای بازرسی: پس از مونتاژ، باید امکان بازرسی بصری اتصالات لحیم و قطعات وجود داشته باشد.

- فضای مورد نیاز برای ابزارهای مونتاژ و تعمیر: در صورت نیاز به استفاده از ابزارهای خاص برای مونتاژ یا جداسازی قطعات، باید فضای کافی برای دسترسی این ابزارها در نظر گرفته شود.

- در نظر گرفتن ابعاد فیزیکی قطعات: قطعات با ابعاد بزرگتر به فضای بیشتری نیاز دارند. همچنین، در نظر گرفتن ارتفاع قطعات برای جلوگیری از تداخل با سایر قطعات یا محفظه ضروری است.

- رعایت قوانین طراحی (DRC): نرمافزار طراحی PCB معمولاً قوانینی را برای حداقل فاصله بین قطعات و ترکها ارائه میدهد که باید رعایت شوند.

- در نظر گرفتن فرآیند مونتاژ: اگر از مونتاژ خودکار (SMT) استفاده میشود، باید فواصل و جهتگیری قطعات به گونهای باشد که برای دستگاههای مونتاژ مناسب باشد.

با رعایت فواصل مناسب بین قطعات، فرآیند تولید و تعمیر برد مدارچاپی تسهیل شده و احتمال بروز خطاها کاهش مییابد.

جانمایی قطعات حساس به نویز و حرارت در مکانهای مناسب

برخی از قطعات الکترونیکی نسبت به نویز الکترومغناطیسی (EMI) و حرارت حساستر هستند و جانمایی آنها باید با دقت بیشتری انجام شود تا از عملکرد صحیح مدار اطمینان حاصل گردد.

- قطعات حساس به نویز: قطعاتی مانند تقویتکنندههای با بهره بالا، مدارهای آنالوگ دقیق و میکروکنترلرها میتوانند به نویز حساس باشند. برای جانمایی این قطعات باید:

- آنها را تا حد امکان دور از منابع نویز قوی مانند منابع تغذیه سوئیچینگ، مدارهای دیجیتال با فرکانس بالا و کانکتورهای ورودی/خروجی قرار دهید.

- از صفحات زمین (Ground Plane) مناسب و اتصال صحیح قطعات به زمین برای کاهش نویز استفاده کنید.

- از تکنیکهای شیلدینگ (Shielding) در صورت لزوم استفاده کنید.

- مسیرهای سیگنالهای حساس را کوتاه و محافظت شده نگه دارید.

- قطعات تولید کننده حرارت: قطعاتی مانند رگولاتورهای ولتاژ، ترانزیستورهای قدرت و آیسیهای با مصرف بالا، در حین کار حرارت تولید میکنند. جانمایی این قطعات باید به گونهای باشد که امکان دفع مناسب حرارت فراهم شود:

- آنها را با فاصله مناسب از قطعات حساس به حرارت قرار دهید.

- فضای کافی برای نصب هیت سینک (Heat Sink) در صورت نیاز فراهم کنید.

- از وایاهای حرارتی (Thermal Vias) برای انتقال حرارت به لایههای زمین و تغذیه استفاده کنید.

- قطعات تولید کننده حرارت بالا را در مناطقی از برد قرار دهید که تهویه مناسبی داشته باشد.

- در نظر گرفتن جهتگیری قطعات برای بهبود جریان هوا نیز مهم است.

با جانمایی صحیح قطعات حساس به نویز و حرارت، میتوان از عملکرد پایدار و قابل اطمینان مدار اطمینان حاصل کرد.

استفاده از قطعات تست و نقاط دسترسی برای عیبیابی

در نهایت، در مرحله جانمایی قطعات، باید به فکر تست و عیبیابی احتمالی برد مدارچاپی نیز باشید. قرار دادن قطعات تست (Test Components) و نقاط دسترسی (Test Points) در مکانهای استراتژیک میتواند فرآیند تست و عیبیابی را بسیار آسانتر و سریعتر کند.

- قطعات تست: شامل مقاومتها، خازنها یا جامپرهایی هستند که برای اهداف تست و پیکربندی مدار در نظر گرفته میشوند. جانمایی آنها باید به گونهای باشد که دسترسی به آنها آسان باشد.

- نقاط دسترسی (Test Points): نقاط کوچکی روی برد هستند که به نتهای مهم مدار متصل میشوند و امکان اتصال پروبهای تست اسیلوسکوپ، مولتیمتر یا سایر تجهیزات تست را فراهم میکنند. این نقاط باید در مکانهایی قرار گیرند که دسترسی به آنها آسان باشد و از تداخل با سایر قطعات جلوگیری شود.

جهت ثبت نام در دوره طراحی بردهای مدارچاپی با نرم افزار Altium Designer تقویم آموزشی نیراسیستم را بررسی نمایید.

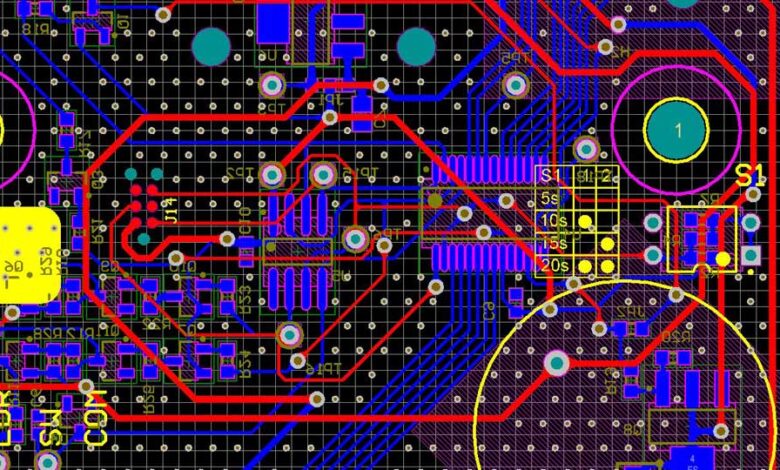

مسیریابی اصولی ترکها: شاهراه ارتباطی بدون گلوگاه

پس از جانمایی بهینه قطعات بر روی برد مدارچاپی، مرحلهی مسیریابی (Routing) ترکها آغاز میشود. ترکها، در واقع مسیرهای رسانایی هستند که قطعات مختلف را از نظر الکتریکی به یکدیگر متصل میکنند و نقش شاهراههای ارتباطی سیگنالها و توان را در مدار ایفا میکنند. مسیریابی اصولی، عملکرد الکتریکی صحیح، یکپارچگی سیگنال، و کاهش نویز و تداخل الکترومغناطیسی (EMI) را تضمین میکند. در مقابل، مسیریابی نامناسب میتواند منجر به مشکلات عملکردی، افزایش نویز، و حتی خرابی مدار شود. در این بخش، به بررسی چهار اصل کلیدی در مسیریابی اصولی ترکها خواهیم پرداخت.

کوتاه نگه داشتن طول ترکها برای کاهش تاخیر سیگنال و نویز

یکی از مهمترین اصول در مسیریابی ترکها، به حداقل رساندن طول آنها است. طول بلندتر ترکها میتواند اثرات نامطلوبی بر عملکرد مدار داشته باشد، به ویژه در مدارهای با فرکانس بالا و سیگنالهای حساس:

- کاهش تاخیر سیگنال: در مدارهای دیجیتال با سرعت بالا، تاخیر سیگنال ناشی از طول ترک میتواند بر زمانبندی صحیح سیگنالها تأثیر گذاشته و منجر به بروز خطا شود. کوتاه نگه داشتن ترکها این تاخیر را به حداقل میرساند.

- کاهش نویز: ترکهای بلندتر مانند آنتن عمل کرده و میتوانند نویز بیشتری را جذب و منتشر کنند. کاهش طول ترکها به کاهش حساسیت مدار به نویز خارجی و انتشار نویز از برد کمک میکند.

- کاهش مقاومت و اندوکتانس: طول بلندتر ترکها منجر به افزایش مقاومت و اندوکتانس میشود که میتواند بر افت ولتاژ و یکپارچگی سیگنال تأثیر منفی بگذارد، به ویژه در مسیرهای جریان بالا.

برای دستیابی به طول ترکهای کوتاه، باید در مرحله جانمایی قطعات نیز دقت لازم صورت گیرد تا قطعات مرتبط تا حد امکان نزدیک به یکدیگر قرار گیرند. همچنین، در هنگام مسیریابی، سعی کنید مسیرهای مستقیم و بدون پیچیدگیهای غیرضروری را انتخاب کنید.

اجتناب از زوایای تند (۹۰ درجه) در ترکها برای جلوگیری از انعکاس سیگنال

در طراحی PCB با فرکانس بالا، شکل ترکها نیز به اندازه طول آنها اهمیت دارد. استفاده از زوایای تند (به ویژه ۹۰ درجه) در ترکها میتواند منجر به مشکلاتی نظیر انعکاس سیگنال و افزایش EMI شود. دلیل این امر تغییر ناگهانی در امپدانس ترک در محل زاویه است که باعث میشود بخشی از سیگنال به منبع بازگردد.

به جای استفاده از زوایای ۹۰ درجه، توصیه میشود از زوایای ۴۵ درجه یا قوسهای نرم برای تغییر جهت ترکها استفاده شود. این کار باعث تغییر تدریجیتر امپدانس ترک شده و احتمال انعکاس سیگنال را به میزان قابل توجهی کاهش میدهد. در نتیجه، یکپارچگی سیگنال بهبود یافته و احتمال بروز خطا در مدارهای با فرکانس بالا کاهش مییابد.

استفاده از ترکهای با عرض مناسب بر اساس جریان و امپدانس مورد نیاز

عرض ترکهای PCB یک پارامتر طراحی مهم است که باید با توجه به میزان جریان عبوری از ترک و امپدانس مورد نیاز برای انتقال صحیح سیگنال تعیین شود.

- عرض ترک برای جریان: هر ترک PCB دارای یک ظرفیت حمل جریان محدود است که به عرض، ضخامت، و خواص حرارتی مادهی سازندهی برد بستگی دارد. استفاده از ترکهای با عرض ناکافی برای جریانهای بالا میتواند منجر به گرم شدن بیش از حد ترک، افت ولتاژ قابل توجه، و حتی سوختن ترک شود. نرمافزارهای طراحی PCB معمولاً ابزارهایی برای محاسبه حداقل عرض ترک مورد نیاز بر اساس جریان مورد انتظار و مشخصات برد ارائه میدهند.

- عرض ترک برای امپدانس: در مدارهای با فرکانس بالا، کنترل امپدانس ترکها برای اطمینان از انتقال صحیح سیگنال بدون انعکاس بسیار مهم است. امپدانس ترک به عرض، ضخامت، ارتفاع ترک از لایههای زمین و تغذیه، و ثابت دیالکتریک مادهی برد بستگی دارد. برای کنترل امپدانس، معمولاً از جداول و ماشینحسابهای مخصوص یا قابلیتهای شبیهسازی نرمافزارهای طراحی PCB استفاده میشود. در بردهای چندلایه، استفاده از صفحات زمین و تغذیه به صورت پیوسته و با فاصله مناسب از لایههای سیگنال به کنترل امپدانس کمک میکند.

انتخاب عرض ترک مناسب، عملکرد قابل اعتماد و یکپارچگی سیگنال در برد مدارچاپی را تضمین میکند.

مسیریابی لایههای سیگنال به صورت افقی و عمودی در بردهای چندلایه

در بردهای مدارچاپی چندلایه، یک تکنیک رایج برای مسیریابی سیگنالها، استفاده از لایههای مختلف به صورت افقی و عمودی است. به این صورت که معمولاً یک لایه برای مسیریابی ترکها در جهت افقی (X) و لایه مجاور برای مسیریابی ترکها در جهت عمودی (Y) اختصاص داده میشود. این روش مزایای زیر را به همراه دارد:

- کاهش تراکم ترکها: با مسیریابی در دو جهت مختلف در لایههای مجاور، احتمال تداخل و برخورد ترکها کاهش مییابد و امکان مسیریابی مدارهای پیچیدهتر فراهم میشود.

- سهولت مسیریابی: مسیریابی در یک جهت در هر لایه، فرآیند مسیریابی را سادهتر و منظمتر میکند.

- کاهش طول VIAها: تغییر لایه برای عبور ترکها معمولاً نیازمند استفاده از VIA است. با مسیریابی افقی و عمودی در لایههای مجاور، تعداد VIAهای مورد نیاز کاهش مییابد که این امر میتواند بر یکپارچگی سیگنال تأثیر مثبتی داشته باشد.

برای استفاده مؤثر از این تکنیک:

- تعیین جهت مسیریابی برای هر لایه سیگنال: به طور معمول، لایههای زوج برای یک جهت (مثلاً افقی) و لایههای فرد برای جهت دیگر (مثلاً عمودی) استفاده میشوند.

- استفاده از VIAها به صورت استراتژیک: از VIAها فقط در صورت لزوم برای تغییر لایه استفاده کنید و سعی کنید تعداد آنها را به حداقل برسانید.

- در نظر گرفتن لایههای زمین و تغذیه: صفحات زمین و تغذیه باید به صورت پیوسته در لایههای میانی قرار گیرند تا به عنوان لایههای مرجع برای سیگنالها عمل کرده و یکپارچگی سیگنال و کاهش نویز را بهبود بخشند.

نتیجه گیری

در مجموع، مسیریابی اصولی ترکها در طراحی PCB، هنری است که با در نظر گرفتن دقیق طول، شکل، عرض و لایهبندی مناسب، عملکرد الکتریکی بهینه، یکپارچگی سیگنال و کاهش نویز را تضمین میکند. رعایت این تکنیکها، شاهراههای ارتباطی بدون گلوگاه در برد مدارچاپی ایجاد کرده و بستری مطمئن برای عملکرد صحیح و پایدار دستگاههای الکترونیکی فراهم میآورد. تسلط بر این اصول، طراحان PCB را قادر میسازد تا بردهای مدارچاپی پیچیده و با کارایی بالا را با اطمینان و دقت بیشتری طراحی و تولید نمایند.