مراحل ساخت برد مدار چاپی

قلب تپندهی هر دستگاه الکترونیکی، از سادهترین سنسور دما تا پیچیدهترین کامپیوتر، یک برد مدار چاپی است. این قطعه کوچک و شگفتانگیز، مجموعهای از اجزای الکترونیکی را به هم متصل میکند و به آنها اجازه میدهد تا با هم تعامل کنند و وظایف خاصی را انجام دهند.

برد مدار چاپی چیست؟

به زبان ساده، یک برد مدار چاپی یک صفحه نازک و عایق است که روی آن مسیرهای رسانا از جنس مس قرار گرفتهاند. این مسیرها، اجزای الکترونیکی را به هم متصل میکنند و جریان الکتریکی را بین آنها برقرار میسازند.

در ادامه به بررسی مراحل زیر خواهیم پرداخت:

- طراحی برد مدار چاپی: از ایده تا طرح نهایی

- آمادهسازی مواد و ابزار: همه چیزهایی که برای ساخت نیاز دارید

- انتقال طرح به فیبر: اولین قدم برای ساخت برد

- اتچ کردن مس اضافی: شکل دادن به طرح روی برد

- دریل کردن سوراخها: آمادهسازی برای نصب قطعات

- پوشش محافظ (اختیاری): افزایش طول عمر برد

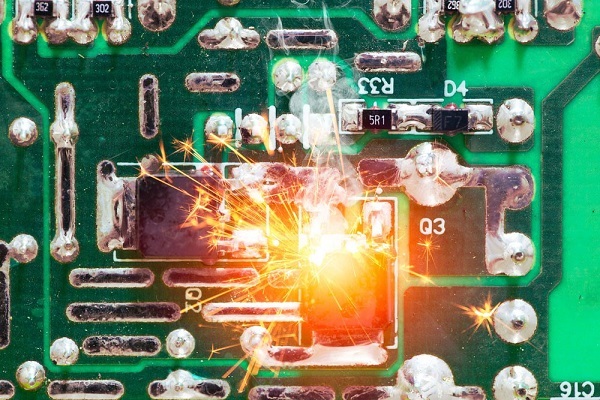

- لحیم کاری قطعات: جان بخشیدن به برد

- تست برد مدار چاپی: بررسی عملکرد برد

جهت شرکت در دوره های طراحی بردهای مدارچاپی با نرم افزار Altium Designer از طریق مدرسه آنلاین نیراسیستم اقدام نمایید.

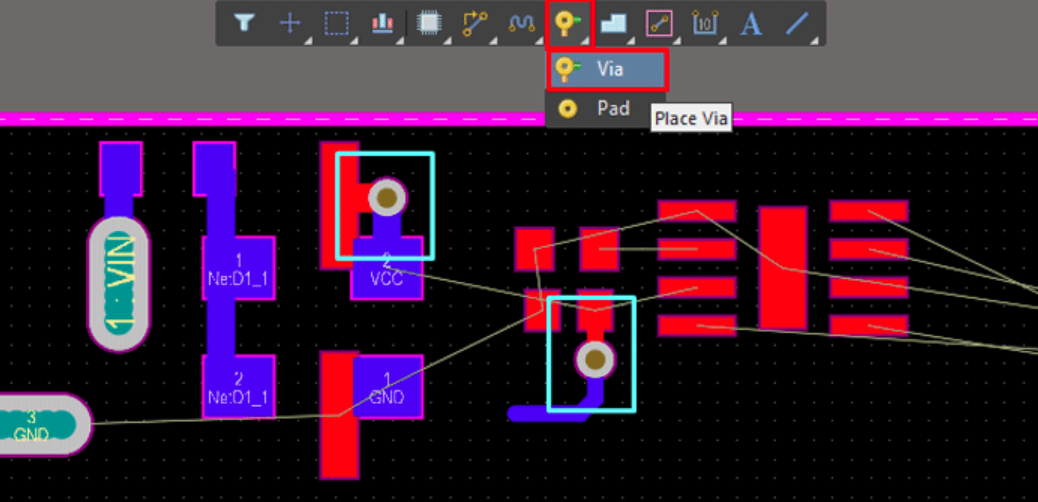

طراحی برد مدار چاپی

طراحی برد مدار چاپی، اولین و یکی از مهمترین مراحل در ساخت یک دستگاه الکترونیکی است. در این مرحله، ایدههای الکترونیکی شما به یک طرح قابل تولید تبدیل میشود. در این بخش، به معرفی نرمافزارهای طراحی، مفاهیم اولیه طراحی و نکات مهم در طراحی برای تولید میپردازیم.

نرمافزارهای طراحی برد مدار چاپی

برای طراحی برد مدار چاپی، نرمافزارهای تخصصی متعددی وجود دارد. برخی از محبوبترین آنها عبارتند از:

- Eagle: نرمافزاری قدرتمند و با رابط کاربری ساده که برای پروژههای کوچک و متوسط بسیار مناسب است.

- Altium Designer: نرمافزاری حرفهای و جامع که قابلیتهای بسیار زیادی را در اختیار طراح قرار میدهد. در تصویر زیر قسمتی از یک مدار در قالب این نرمافزار را میبینید.

- KiCad: یک نرمافزار متنباز و رایگان است که به دلیل قابلیتهای بالا و جامعه کاربری گسترده، محبوبیت زیادی پیدا کرده است.

انتخاب نرمافزار مناسب به عوامل مختلفی مانند پیچیدگی پروژه، بودجه و تجربه کاربر بستگی دارد.

مفاهیم اولیه طراحی برد مدار چاپی

- مسیرهای سیگنال: مسیرهایی هستند که سیگنالهای الکتریکی را بین اجزای مختلف برد منتقل میکنند.

- زمین: یک لایه رسانا است که به عنوان مرجع ولتاژ صفر عمل میکند و برای کاهش نویز و بهبود عملکرد مدار استفاده میشود.

- لایهها: بردهای مدار چاپی معمولاً دارای چندین لایه هستند که هر لایه برای یک منظور خاص استفاده میشود. مثلاً یک لایه برای مسیرهای سیگنال، یک لایه برای زمین و یک لایه برای تغذیه.

ایجاد شماتیک و تبدیل آن به طرح PCB

- شماتیک: یک نمایش گرافیکی از اجزای الکترونیکی و اتصالات بین آنها است. در این مرحله، شما مدار خود را به صورت شماتیک طراحی میکنید.

- طرح PCB: پس از طراحی شماتیک، آن را به یک طرح PCB تبدیل میکنید. در این طرح، موقعیت دقیق اجزای الکترونیکی و مسیرهای سیگنال روی برد مشخص میشود.

نکات مهم در طراحی برای تولید

- قوانین طراحی: هر کارخانه تولید برد مدار چاپی، قوانین طراحی خاص خود را دارد. قبل از ارسال فایل طراحی، حتماً این قوانین را بررسی کنید.

- پادهای اجزا: اطمینان حاصل کنید که پادهای اجزا به اندازه کافی بزرگ باشند و به درستی به مسیرها متصل شده باشند.

- فاصله بین مسیرها: فاصله بین مسیرها باید به اندازه کافی باشد تا از اتصال کوتاه جلوگیری شود.

- عرض مسیرها: عرض مسیرها باید متناسب با جریان عبوری از آنها باشد.

- حفرهها: اندازه و موقعیت حفرهها باید دقیقاً مشخص شود.

- بررسی طرح: قبل از ارسال فایل طراحی برای تولید، طرح را به دقت بررسی کنید تا از وجود خطا جلوگیری شود.

آمادهسازی مواد و ابزار برای ساخت برد مدار چاپی

قبل از شروع ساخت برد مدار چاپی، نیاز به مواد و ابزار مناسب دارید. در این بخش، به معرفی انواع فیبر مدار چاپی، مواد شیمیایی مورد نیاز و ابزارهای ضروری میپردازیم.

انواع فیبر مدار چاپی

فیبر مدار چاپی (PCB) پایه و اساس هر برد الکترونیکی است. این فیبر از لایههای مختلفی تشکیل شده که مهمترین آنها لایه مس است که برای ایجاد مسیرهای رسانا استفاده میشود. دو نوع فیبر مدار چاپی پرکاربرد عبارتند از:

- FR4: این نوع فیبر از رزین اپوکسی و الیاف فایبرگلاس ساخته شده و مقاومت حرارتی و مکانیکی بالایی دارد. FR4 رایجترین نوع فیبر مدار چاپی است و برای اکثر کاربردها مناسب است.

- G10: این نوع فیبر نیز از رزین اپوکسی و الیاف فایبرگلاس ساخته شده است، اما نسبت به FR4 مقاومت حرارتی و مکانیکی بیشتری دارد. G10 برای کاربردهایی که نیاز به مقاومت حرارتی بالا دارند، مانند بردهای مدار چاپی مورد استفاده در صنایع هوافضا و نظامی، مناسب است.

مواد شیمیایی

- اتچانت: این ماده شیمیایی برای حذف مس اضافی از روی فیبر مدار چاپی استفاده میشود. رایجترین نوع اتچانت، کلرور فریک است.

- تونر: تونر برای انتقال طرح از کاغذ به فیبر مدار چاپی استفاده میشود.

- چسب: برای چسباندن کاغذ طرح به فیبر مدار چاپی استفاده میشود.

ابزارهای مورد نیاز

- دریل: برای ایجاد سوراخهایی در فیبر مدار چاپی استفاده میشود.

- اتو: برای انتقال طرح به فیبر مدار چاپی استفاده میشود.

- قلم مو: برای اعمال مواد شیمیایی و تمیز کردن سطح فیبر مدار چاپی استفاده میشود.

- سایر ابزارها: قیچی، پنس، ماسک، دستکش و…

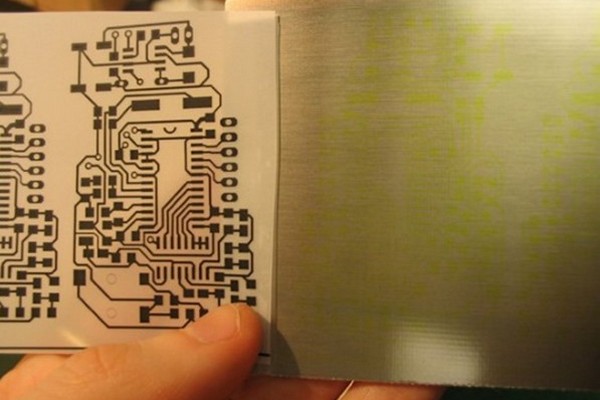

انتقال طرح به فیبر

پس از طراحی برد مدار چاپی و آمادهسازی مواد و ابزار، نوبت به انتقال طرح به فیبر میرسد. این مرحله بسیار مهم است، زیرا دقت و کیفیت انتقال طرح به طور مستقیم بر روی عملکرد نهایی برد تأثیر میگذارد.

روشهای انتقال طرح

دو روش اصلی برای انتقال طرح به فیبر وجود دارد:

- چاپ لیزری: در این روش، طرح با استفاده از یک پرینتر لیزری روی یک کاغذ مخصوص چاپ میشود. سپس این کاغذ با استفاده از اتو یا دستگاه لامیناتور به فیبر چسبانده میشود. تونر موجود در کاغذ، با حرارت به سطح مس فیبر میچسبد و به عنوان یک ماسک عمل میکند. در مرحله بعد، قسمتهای اضافی مس با استفاده از اتچانت حذف میشود.

- انتقال مستقیم: در این روش، طرح به صورت مستقیم روی فیبر کشیده میشود. برای این کار میتوان از ماژیکهای مقاوم در برابر اتچانت استفاده کرد. این روش برای طرحهای ساده مناسبتر است و دقت آن به مهارت طراح بستگی دارد.

آمادهسازی فیبر برای انتقال طرح

قبل از انتقال طرح، فیبر باید تمیز و عاری از هرگونه آلودگی باشد. برای این کار، میتوانید سطح فیبر را با الکل یا حلال مناسب تمیز کنید.

نکات مهم برای یک انتقال دقیق

- کیفیت کاغذ: از کاغذ مخصوص چاپ لیزری استفاده کنید که تونر آن به خوبی به سطح مس بچسبد.

- تنظیمات پرینتر: تنظیمات پرینتر را به گونهای تنظیم کنید که تونر با حداکثر کیفیت چاپ شود.

- فشار و حرارت: هنگام استفاده از اتو یا دستگاه لامیناتور، فشار و حرارت را به اندازه کافی اعمال کنید تا تونر به خوبی به سطح مس بچسبد.

- زمان اتچ: زمان اتچ را به دقت رعایت کنید تا تمام قسمتهای اضافی مس حذف شود و در عین حال مسیرهای مسی آسیب نبینند.

- دقت در کشیدن خطوط: در روش انتقال مستقیم، خطوط را با دقت و بدون لرزش بکشید.

مزایا و معایب هر روش:

- چاپ لیزری:

- مزایا: دقت بالا، امکان ایجاد طرحهای پیچیده، تکرارپذیری بالا

- معایب: نیاز به تجهیزات خاص (پرینتر لیزری، اتو یا لامیناتور)

- انتقال مستقیم:

- مزایا: نیازی به تجهیزات خاص، مناسب برای طرحهای ساده

- معایب: دقت پایینتر، زمانبرتر، احتمال خطای انسانی بیشتر

انتخاب روش مناسب به عوامل مختلفی مانند پیچیدگی طرح، تجهیزات موجود و مهارت طراح بستگی دارد.

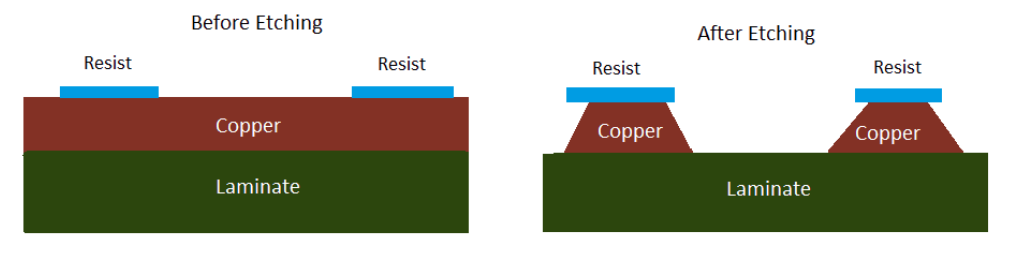

اتچ کردن مس اضافی

پس از انتقال طرح به فیبر و ایجاد یک ماسک از تونر، مرحلهی بعدی حذف مس اضافی از روی فیبر است. این فرایند را اتچ کردن مینامند.

مواد شیمیایی مورد نیاز برای اتچ

رایجترین ماده شیمیایی برای اتچ کردن مس، کلرور فریک است. کلرور فریک یک محلول آبی به رنگ قهوهای مایل به قرمز است که با مس واکنش داده و آن را حل میکند.

روشهای اتچ

دو روش اصلی برای اتچ کردن وجود دارد:

- غوطهوری: در این روش، فیبر به طور کامل در محلول کلرور فریک غوطهور میشود. این روش سادهترین روش است اما زمانبرتر است.

- اسپری: در این روش، محلول کلرور فریک به صورت اسپری روی فیبر پاشیده میشود. این روش سریعتر است اما نیاز به تجهیزات خاصی دارد.

کنترل زمان اتچ و ایمنی

زمان اتچ به عوامل مختلفی مانند غلظت محلول کلرور فریک، دما، اندازه سطح مس و ضخامت مس بستگی دارد. زمان اتچ را باید به صورت تجربی تعیین کرد. اگر زمان اتچ خیلی کم باشد، تمام مس اضافی حذف نخواهد شد و اگر زمان اتچ خیلی زیاد باشد، ممکن است مسیرهای مسی نیز آسیب ببینند.

نکات ایمنی:

- تهویه مناسب: هنگام کار با کلرور فریک، حتماً از تهویه مناسب استفاده کنید، زیرا بخارات آن سمی است.

- دستکش و عینک ایمنی: از دستکش و عینک ایمنی استفاده کنید تا از تماس مستقیم با محلول جلوگیری کنید.

- محل کار تمیز: محل کار خود را تمیز نگه دارید و از ریختن محلول روی سطوح جلوگیری کنید.

- نگهداری مناسب: محلول کلرور فریک را در ظرف در بسته و در مکانی خنک نگهداری کنید.

مراحل کلی اتچ:

- آمادهسازی محلول: محلول کلرور فریک را طبق دستورالعمل آماده کنید.

- غوطهوری یا اسپری: فیبر را در محلول غوطهور کنید یا روی آن اسپری کنید.

- کنترل فرآیند: هر چند دقیقه یکبار فیبر را از محلول خارج کرده و پیشرفت کار را بررسی کنید.

- شستشو: پس از اتمام اتچ، فیبر را به خوبی با آب شستشو دهید.

- خنثیسازی: برای خنثی کردن باقیمانده کلرور فریک، فیبر را در محلول بی کربنات سدیم قرار دهید.

- خشک کردن: فیبر را خشک کنید.

تصویر زیر مراحل اتچ را نشان میدهد:

دریلکردن سوراخها

پس از اتمام فرآیند اتچ، نوبت به ایجاد سوراخهایی برای عبور پایههای قطعات الکترونیکی میرسد. این مرحله به دقت و ابزار مناسب نیاز دارد.

انتخاب مته مناسب

انتخاب مته مناسب یکی از مهمترین عوامل در سوراخکاری برد مدار چاپی است. مته باید از جنس باکیفیت و اندازه مناسب باشد. متههای کاربید تنگستن برای سوراخکاری فیبر مدار چاپی مناسبتر هستند. اندازه مته باید کمی بزرگتر از قطر پایه قطعه الکترونیکی باشد تا پایه به راحتی در سوراخ قرار گیرد.

دریل کردن دقیق سوراخها

برای دریل کردن دقیق سوراخها، میتوانید از یک دریل دستی یا یک دستگاه دریل کوچک استفاده کنید. هنگام دریل کردن، نکات زیر را رعایت کنید:

- ثابت نگه داشتن فیبر: فیبر را روی یک سطح صاف و محکم ثابت کنید تا هنگام دریل کردن حرکت نکند.

- عمود نگه داشتن مته: مته را عمود بر سطح فیبر نگه دارید تا سوراخها صاف و یکنواخت شوند.

- سرعت کم: با سرعت کم شروع کنید و به تدریج سرعت را افزایش دهید.

- فشار کم: فشار زیادی به مته وارد نکنید تا از شکستن فیبر جلوگیری شود.

- خنککاری: برای جلوگیری از گرم شدن بیش از حد مته و فیبر، میتوانید از آب یا روغن استفاده کنید.

جلوگیری از شکستن فیبر

برای جلوگیری از شکستن فیبر، نکات زیر را رعایت کنید:

- فیبر با کیفیت: از فیبر با کیفیت بالا استفاده کنید.

- مته مناسب: از مته با اندازه مناسب و جنس باکیفیت استفاده کنید.

- سرعت و فشار مناسب: سرعت و فشار مته را تنظیم کنید.

- خنککاری: فیبر را خنک نگه دارید.

- نقطه شروع سوراخ: از یک نشانگر برای مشخص کردن دقیق محل سوراخ استفاده کنید و مته را دقیقاً روی این نقطه قرار دهید.

پوشش محافظ (اختیاری)

پس از اتمام مراحل حفاری، برد مدار چاپی شما آمادهی مرحلهی نهایی، یعنی اعمال پوشش محافظ است. این پوشش علاوه بر محافظت از برد در برابر عوامل محیطی، ظاهر آن را نیز بهبود میبخشد.

انواع پوشش محافظ

دو نوع پوشش محافظ رایج برای بردهای مدار چاپی وجود دارد:

- سولد ماسک (Solder Mask): این پوشش معمولاً به رنگ سبز است و به صورت یک لایه نازک روی تمام سطح برد، به جز پدهای لحیمکاری و مسیرهای رسانا، اعمال میشود. سولد ماسک از اکسید شدن مس، ایجاد اتصال کوتاه و بهبود کیفیت لحیمکاری جلوگیری میکند.

- ایمرژن گلد (Immersion Gold): در این روش، یک لایه نازک از طلا روی تمام سطح برد، از جمله پدهای لحیمکاری، رسوب داده میشود. ایمرژن گلد مقاومت بسیار بالایی در برابر خوردگی دارد و برای کاربردهایی که نیاز به پایداری طولانیمدت دارند، مناسب است.

مزایای استفاده از پوشش محافظ

- محافظت در برابر اکسید شدن: پوشش محافظ از اکسید شدن مس و نقره جلوگیری میکند و طول عمر برد را افزایش میدهد.

- جلوگیری از اتصال کوتاه: با پوشاندن قسمتهای غیرضروری، احتمال ایجاد اتصال کوتاه کاهش مییابد.

- بهبود کیفیت لحیمکاری: سولد ماسک به بهبود کیفیت لحیمکاری کمک میکند و از ایجاد پلهای لحیم جلوگیری میکند.

- زیبایی: پوشش محافظ ظاهر برد را بهبود میبخشد و آن را حرفهایتر میکند.

- مقاومت در برابر حرارت: برخی از پوششها مقاومت حرارتی بالایی دارند و برای کاربردهای با دمای بالا مناسب هستند.

روشهای اعمال پوشش

- چاپ سولد ماسک: در این روش، سولد ماسک به صورت مایع روی برد چاپ میشود و سپس با استفاده از حرارت خشک میشود.

- ایمرژن گلد: در این روش، برد در یک محلول شیمیایی حاوی طلا غوطهور میشود تا یک لایه نازک از طلا روی سطح آن رسوب کند.

لحیم کاری قطعات

پس از آمادهسازی کامل برد مدار چاپی، نوبت به مرحلهی حساس لحیمکاری قطعات میرسد. لحیمکاری فرایندی است که در آن اجزای الکترونیکی با استفاده از حرارت و یک آلیاژ فلزی به نام لحیم به برد متصل میشوند. برای تهیه پک مونتاژ میتوانید به فروشگاه نیراشاپ مراجعه نمایید.

انتخاب لحیم مناسب

انتخاب نوع لحیم به عوامل مختلفی از جمله نوع قطعات، دمای کاری برد، و محیط کار بستگی دارد. رایجترین انواع لحیم عبارتند از:

- لحیم سربی: این نوع لحیم به دلیل دمای ذوب پایینتر و سهولت استفاده در گذشته محبوبیت بیشتری داشت. با این حال، به دلیل اثرات زیستمحیطی سرب، استفاده از آن محدود شده است.

- لحیم بدون سرب: این نوع لحیم به دلیل سازگاری با محیط زیست و استانداردهای RoHS، امروزه بیشتر مورد استفاده قرار میگیرد. دمای ذوب لحیم بدون سرب بالاتر است و نیاز به تجهیزات پیشرفتهتر دارد.

عوامل مهم در انتخاب لحیم:

- نقطه ذوب: دمای ذوب لحیم باید با دمای کاری قطعات سازگار باشد.

- ترکیب شیمیایی: ترکیب شیمیایی لحیم بر روی خواص مکانیکی و الکتریکی اتصال تأثیر میگذارد.

- فرم: لحیمها به صورت سیم، خمیر یا پیشفرم شده موجود هستند.

تست برد مدار چاپی

پس از اتمام مراحل ساخت و مونتاژ برد مدار چاپی، مرحلهی مهم و نهایی تست و عیبیابی است. این مرحله به شما اطمینان میدهد که برد طبق طراحی عمل میکند و هیچ نقصی در آن وجود ندارد.

تستهای اولیه (با مولتیمتر)

- تست پیوستگی: با استفاده از حالت اهممتر مولتیمتر، پیوستگی بین پایههای قطعات و نقاط مختلف برد را بررسی کنید. اطمینان حاصل کنید که مسیرهای رسانا به هم متصل هستند و هیچ قطع شدگی وجود ندارد.

- تست مقاومت: مقاومت برخی از قطعات مانند مقاومتها را با استفاده از مولتیمتر اندازه بگیرید تا از صحت مقدار آنها اطمینان حاصل کنید.

- تست دیود: دیودها را در جهت رو به جلو و معکوس تست کنید تا از صحت عملکرد آنها اطمینان حاصل کنید.

- تست ترانزیستور: ترانزیستورها را در حالت قطع و اشباع تست کنید تا از عملکرد صحیح آنها اطمینان حاصل کنید.

تستهای پیشرفته (با اسیلوسکوپ)

- تست سیگنالهای آنالوگ: با استفاده از اسیلوسکوپ، شکل موج سیگنالهای آنالوگ مانند ولتاژ و جریان را بررسی کنید. اطمینان حاصل کنید که فرکانس، دامنه و شکل موج سیگنالها مطابق با طراحی است.

- تست تاخیر زمانی: تاخیر زمانی بین سیگنالهای مختلف را اندازهگیری کنید.

- تست نویز: نویز موجود در سیگنالها را اندازهگیری کنید.

عیبیابی مشکلات رایج

- اتصال کوتاه: اگر مولتیمتر مقاومت بسیار کمی را نشان دهد، احتمالاً اتصال کوتاهی در مدار وجود دارد.

- مدار باز: اگر مولتیمتر مقاومت بینهایت را نشان دهد، احتمالاً مداری باز شده است.

- قطعه معیوب: اگر مقدار مقاومت یا ولتاژ اندازهگیری شده با مقدار طراحی شده متفاوت باشد، ممکن است قطعهای معیوب باشد.

- لحیمکاری نامناسب: اتصالات لحیمکاری نامناسب میتوانند باعث ایجاد اتصال کوتاه، مدار باز یا افزایش مقاومت شوند.

- طراحی اشتباه: اگر مشکل در چندین قسمت از مدار وجود داشته باشد، احتمالاً مشکل از طراحی مدار است.

نتیجه گیری

با پیشرفت تکنولوژی، روشهای ساخت PCB نیز در حال تغییر هستند. امروزه، روشهای خودکار و صنعتی برای ساخت بردهای پیچیده و با حجم بالا استفاده میشود. همچنین، مواد جدید و روشهای نوینی برای ساخت PCB در حال توسعه هستند. در نهایت، ساخت PCB یک هنر و یک علم است که با تمرین و تجربه میتوان در آن به مهارت بالایی رسید. برای آشنایی بیشتر با الکترونیک و سختافزار وبلاگ نیراسیستم را دنبال نمایید.

امیدوارم این راهنما جامع و مفید باشد!